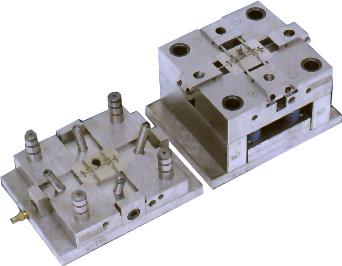

产品详细说明

锌压铸模使用一段时间后,由于压射速度过高和长时间使用,型腔和型芯上会有沉积物。这些沉积物是由脱模剂、冷却液的杂质和少量压铸金属在高温高压下结合而成。这些沉积物相当硬,并与型芯和型腔表面粘附牢固,很难清除。在清除沉积物时,不能用喷灯加热清除,这可能导致模具表面局部热点或脱碳点的产生,从而成为热裂的发源地。应采用研磨或机械去除,但不得伤及其它型面,造成尺寸变化。

经常保养可以使锌压铸模保持良好的使用状态。新模具在试模后,无论试模合格与否,均应在模具未冷却至室温的情况下,进行去应力回火。当新模具使用到设计寿命的

1/6 ~ 1/8 时,即铝锌压铸模 10000 模次,镁、锌压铸模 5000 模次,铜锌压铸模 800 模次,应对模具型腔及模架进行

450 ― 480 ℃回火,并对型腔抛光和氮化,以消除内应力和型腔表面的轻微裂纹。以后每 12000 ~ 15000

模次进行同样保养。当模具使用 50000 模次后,可每 25000 ~ 30000

模次进行一次保养。采用上述方法,可明显减缓由于热应力导致龟裂的产生速度和时间。

在冲蚀和龟裂较严重的情况下,可对锌压铸模表面进行渗氮处理,以提高模具表面的硬度和耐磨性。但渗氮基体的硬度应在 35-43HRC ,低于

35HRC 时氮化层不能牢固与基体结合,使用一段时间后会大片脱落:高于 43HRC

,则易引起型腔表面凸起部位的断裂。渗氮时,渗氮层厚度不应超过 0.15mm ,过厚会于分型面和尖锐边角处发生脱落。