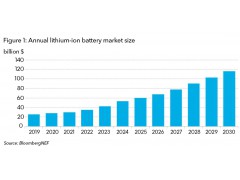

作为关键消耗品,动力电池占据了电动汽车价值的三分之一。但电池含有易燃电解液,需要在整个寿命期间保持容量,质量控制格外重要。动力电池寿命的标准:在10000次充电循环后,其应保持80%以上容量 - 这对日常行驶的电动汽车和混合动力汽车来说颇具难度。“为实现长久的工作寿命, 防止电解液泄漏及水分和湿气渗入电池极为关键, 因为电解液可能与水反应生成氢氟酸。而长期的湿气渗入甚至可能造成电池彻底损坏。只有现代的气体检测方法才能确保实现这种必不可少的密封性。” 英福康中国销售总监赵凡非先生表示。

针对制造商已注入电解液完成封装,需检测外壳是否泄漏,极限泄漏率范围需要达到极低的10-5至10-6 mbar·l/s的情况,传统的水泾检测、泄漏检测喷雾或压降测量都无法满足,英福康的真空室氦气检测则能完美应对,不仅可实现精确检测还具备周期时间短、高度自动化的优势,无需作业员干预。若遇到无法加注氦气的情况,还可采用将电池置于高压氦气环境的“压氦法”。英福康中国汽车行业经理周兆剑先生补充道:“‘压氦法’主要用于有刚性外壳的电池。此外,对方形电池制造,在早期阶段,甚至是电池注入电解液之前检测外壳的密封性通常会很有帮助。注入完成后,仅需对电池的某些部分进行泄漏检测。而针对电池芯组合成电池模块时以及将电池模块组装成电池组时有可能出现的泄漏,英福康可提供采用氦气或混合气体作为检测气体且检测结果更为精确的嗅探器泄漏检测方案。”

在展会现场,英福康展示了旗下多款成功应用于电池及新能源汽车行业的创新产品,其中,将最佳紧凑性和最高精准度完美结合的LDS3000模块式氦检漏仪、P3000吸枪式氦检漏仪、Sentrac氢气检漏仪等亮点产品备受关注。

众所周知,目前的锂离子动力电池存在一些潜在的薄弱环节。例如使用有机聚合物作为电极柱的密封件——这在我国动力电池行业十分普遍,由于所有有机材料 (包括聚合物密封件) 会随着时间而逐渐老化, 因此极有可能会影响电池的密封性。肖特中国亚洲区销售和业务拓展总监叶国宏表示:“好比是阳台上的塑料晾衣架,很容易发脆坏掉。我们的解决思路是从根本上解决——我们开发了玻璃-金属密封盖板,数十年来已经应用到不同类型的锂电池上,使用玻璃作为金属的密封材料已经很成熟。此次推出的新技术:玻璃 - 铝封装(GTAS)技术可以有效消除动力锂电池盖板中的这些薄弱环节。”

肖特中国销售总监王川先生进一步解释说:“这些GTAS密封圈由特殊玻璃制成,其成分经过精细调整,符合铝的特性:两种材料的热膨胀系数相互配合。利用压缩密封的原理,将特殊玻璃环套在两个铝或铜质电极柱上,然后在其外部套一个更大的铝环,由于铝的膨胀速度比玻璃快,当材料再次冷却时,铝从外部对电极柱所穿过的玻璃密封圈进行压缩,这种压力也就确保了坚固的机械密封。传统方形电池的盖板通常包括多达11种由塑料、铜和铝制成的不同组件。而在采用GTAS技术的盖板中,每个电极柱只包括少量组件:电极柱由铝或铜制成,密封圈由特殊玻璃制成,环则由铝制成。因此,智能、精简的设计可为方形电池提供可靠的气密性。在电极上使用GTAS技术,同时在盖板和主体接合时采用激光精细焊接是提升方形电池寿命的两个关键因素。”

随着电动汽车取得巨大成功, 电池材料供应商和电池制造商将会有越来越多的密封需求。英福康以及肖特公司此次正是从这两个方向来应对动力电池气密性的挑战,即: 明智的结构设计和先进的泄漏检测。赵凡非先生总结表示:“未来属于电动汽车。面对时代的新挑战,我们将持续创新,助力中国锂电池产业发展,更好地为不断壮大的新能源汽车市场服务。”