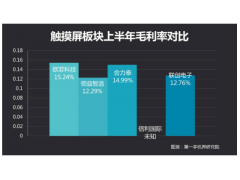

最初的OLED都是底发射型器件, 器件的结构从上至下依次是: 不透明的金属阴极/有机功能层/透明阳极, 光线从阳极出射, 因而称为底发射, 如图1(a)所示.

Figure 1

(Color online) Bottom (a) and top (b) emission OLED

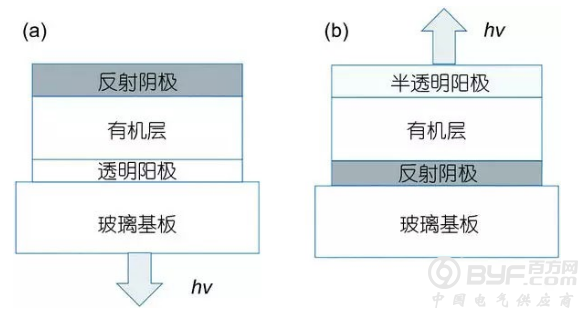

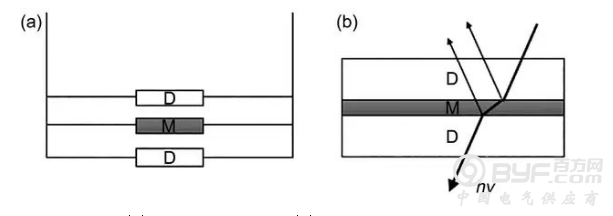

Figure 2

Electrical model (a) and optical model (b) for DMD electrode

在主动显示中, OLED发光器件是由薄膜晶体管(TFT)来控制的, 因此如果器件是以底发射形式出光, 光经过基板的时候就会被基板上的TFT和金属线路阻挡, 从而影响实际的发光面积. 如果光线是从器件上方出射,那么基板的线路设计就不会影响器件的出光面积, 相同亮度下OLED的工作电压更低, 可以获得更长的使用寿命. 因此, 顶发射器件是小屏如手机等主动显示的首选. 顶发射型器件的结构是: 透明或者半透明的阴极/有机功能层/反射阳极[5], 如图1(b)所示. 在顶发射器件中, 透明电极的选择最为重要, 合适的透明电极将大幅度提高器件的性能.

透光性和导电性是评价透明电极的两个重要参数. 透光性能由膜层透过率T来决定, 可由分光光度计测得;导电性能常用方阻Rs表征, 可由四点阻值测试法测得. 对于透明电极来说, 良好的透光性能和优异的导电性能往往不能同时满足, 需要综合考虑, 表征光电综合性能的参数为ΦH=T10/Rs[6], 其中Rs为薄膜的方阻, 通常需要达到10–2的量级可满足应用需求. 下面主要就各类电极的透光性和导电性来介绍顶发射透明电极在OLED中的发展现状.

1 透明导电氧化物(TCO)电极

1.1 氧化铟锡(ITO)

导电金属氧化物, 最常用的是ITO, 其功函数在4.5~4.8eV左右[7], 一般用来作阳极的导电材料, 是一种相当稳定、导电性好而且透明的材料, 它的电阻率约为1×10–3~7×10–5Ωcm, 在可见光范围内的透过率接近90%. 因此, 第一个顶发射型OLED器件的阴极就是ITO[8].

通常情况下, ITO是通过磁控溅射的方式沉积在玻璃基板上. 成膜过程中, 高能的离子不断撞击玻璃衬底, 最终形成致密均一、透光性优良的晶态导电薄膜[9]. 然而, 当衬底上预先沉积好有机功能层薄膜的情况下, 高能粒子的轰击会严重破坏有机层, 给器件的性能带来不可逆的恶化. 为了解决这一问题, 在有机层/ITO间引入缓冲介质层. 缓冲介质层可分为无机层和有机层两类.

(ⅰ) 无机阻挡层. 1996年, Gu等人[8]首先使用10nm的Mg:Ag(30:1)加上40nm的ITO作为顶发射的阴极, 透过率在可见光的范围内大约为70%, 在8-hydroxyquinoline aluminum(Alq3)的发光峰530?nm处的透过率为63%. 器件的结构为: ITO/TPD(20nm)/Alq3(40 nm)/Mg:Ag(10nm)/ITO(40nm)(TPD为N,N′-Bis(3-methylphenyl)-N,N′-bis(phenyl)benzidine), 因为是穿透式器件, 所以上下都可以出光, 每一侧的光强约为500?cd/m2 (10V工作电压), 外部量子效率为0.1%, 低于相同结构的传统底发射器件约0.25%. Mg和Ag是以共蒸的方式沉积到有机层的上方, 厚度小于光的趋肤深度, 用来加强电子的注入,同时保护下面的有机层. 为了避免溅射ITO造成有机层的损坏和电极的短路, 所使用溅射的功率只有5W, 沉积速率也只有0.05/s, 因此溅射40nm的ITO就要超过2h, 即使是低功率的溅射, 器件也有很大的漏电流, 溅射的过程中, 会将Mg氧化, 使得Mg:Ag/ITO界面的电阻增大, 启亮电压比传统底发射OLED器件升高了3V.

除了Mg:Ag-ITO透明阴极, Burrows等人[10]还研究了一系列金属-ITO的透明阴极, 如Ca-ITO, LiF/Al-ITO. 当金属层厚度为10nm的时候, Mg:Ag电极与Mg:Ag-ITO电极的透过率只有50%左右, 而LiF/Al-ITO电极透光率小于20%, 如果是Ca-ITO电极, 最大透过率要超过80%. 此外, 溅射过程中使用Ar等离子体, 能够减轻对有机层的损伤[11]. 当溅射原子经过Ar等离子体时, 高能量的原子会经过多次散射而降低能量, 因此, 增加Ar的压强(p)或者溅射靶材和基板之间的距离(L), 会减轻对有机层的破坏. 无机金属薄层在给有机层提供保护的同时, 可以使得界面形成良好的欧姆接触, 有利于载流子由电极至有机传输层的注入. 然而, 金属薄层会极大限制电极的透光性, 在Mg:Ag合金厚度为8?nm时, 电极的透光率甚至达不到50%, 这是增加金属阻挡层的缺点.

部分过渡金属氧化物(TMO)也可以蒸镀成膜, 用以形成TMO-ITO电极[12]. 2008年, Meyer等人[12]研究了WO3的保护作用, 相较于前述的金属阻挡层, 氧化物有更高透光率的优势, 可以有效降低微腔效应,同时, TMO有提升电极与有机层界面处载流子注入的能力. 实际上, Meyer等人报道的器件是ITO阴极/有机活性层/WO3-ITO阳极的倒置有机发光二极管(IOLED). 通过改变WO3层的厚度(~60nm)时, 器件ITO/Bphen:Li(40nm)/TPBi(5?nm)/TPBi:Ir(ppy)3(15 nm)/TCTA(40nm)/WO3(60 nm)/ITO(60nm) (Bphen为bathophenanthroline, TPBi为1,3,5-tris(1-phenyl-1H-benzimidazol- 2-yl)benzene, Ir(ppy)3为tris(2-phenylpyridine)iridium, TCTA为4,4′,4′′-tris(carbazol-9-yl)-triphenylamine)漏电流极低(10–4 mA/cm2), 穿透式OLED的透光率超过了75%, 功率效率达到30lm/W, 电流效率为38?cd/A.

(ⅱ) 有机阻挡层. 1998年, Forrest等人[13]使用了有机物来代替无机金属做阻挡层, 用以提高在可见光区的透过率, 选用的材料有3种, 酞菁铜(copper phthalocyanine, CuPc), 酞菁锌(zinc phthalocyanine, ZnPc), 苝的化合物(3,4,9,10-perlyenetetracarboxylic dianhydride, PTCDA), 结果发现ZnPc与CuPc的效果差不多, ZnPc和CuPc跟ITO之间的能垒比较大, 因此降低了注入效率, 器件的启亮电压从4.2V(Mg:Ag作为阴极的顶发射器件)升到5.2V. 换成PTCDA作阻挡层, 效果会更差, 启亮电压在20?V, 量子效率也只有ITO/CuPc作为阴极的器件的1%.

CuPc之所以有比较好的注入效率, 是因为溅射ITO的过程中形成了Cu-O键, 从而引进了很多中间能带和表面态, 电子的注入更加容易; 同时CuPc也起到了保护有机层的作用, 如果将CuPc的厚度从6?nm降到3nm, 器件漏电流增加. 此外, 在电极与有机层的界面引入很薄的Li(0.2nm)有助于提高电子注入, 通过对比ITO/CuPc/NPB/Alq3/CuPc/Li/ITO(NPB为N,N′-Bis-(1-naphthalenyl)-N,N′-bis-phenyl-(1,1′-biphenyl)-4,4′-diamine)和底发射ITO/CuPc/NPB/Alq3/Mg:Ag两种器件[14], 发现它们的电流-电压曲线很相似, 只有在10?mA/cm2以上的电流密度时, 前者的电压要高一些. 2,9-dimethyl-4,7-diphenyl-1,10-phenanthroline(BCP)同样可以作为有机保护层[15]. 在上述结构的器件中, 使用BCP替代CuPc, 外部量子效率会增加40%, 并且BCP的电子注入和电子输运能力比Alq3和CuPc要好, 以BCP/Li/ITO为电极,透射率在可见光区接近90%, ηext=1.0%.

有机物-ITO电极的缺点是在溅射ITO的过程中产生的热量会使有机物结晶, 这样就引起表面几何形貌的改变, 使得ITO电极与有机层间的接触恶化, 且有机阻挡层引入之后, 会给载流子带来新势垒, 使得激子复合区域向阴极一侧移动, 降低发光效率.

总的来说, 作为缓冲层, 希望满足: (1) 足够的透光性; (2) 一定的导电性; (3) 形成欧姆接触; (4) 成膜过程不破坏有机层; (5) 稳定性. 不论是无机金属还是有机物作为阻挡高能粒子的阻挡层都可以起到不错的效果, 减少器件的漏电流, 但它们在解决旧问题的同时又引入了新的问题: 金属层透光性不够, 有机物的引入会给载流子传输带来新势垒.

1.2 其他氧化物

ITO的性能虽然不错, 但是ITO的主要材料之一In, 由于储量少而价格高; 且In可以从电极中扩散到器件的有机层中, 导致器件的寿命缩短; 为了取代ITO, 很多其他的透明导电氧化物被制备出来[16].

与ITO的组成方案类似, 这些导电氧化物都是一种氧化物中掺杂另一种元素, 或者是两种氧化物混合, 按照能带理论, 氧化物一般具有很宽的带隙(大于3eV), 因此在可见光范围内具有很高的透过率(大于80%), 禁带宽度大带来的结果是载流子浓度较低, 因而通过掺杂提高其载流子浓度使透明导电氧化物(TCO)薄膜同时兼具较低的电阻率和良好的透光性. 一般这些氧化物都含有Zn、Gd、In、Sn中的一种或者几种[17], 包括ITO在内, 常用的几种导电氧化物的光学和电学性能列于表1.

大多数TCO的制备需要引入溅射, 这就会面临与ITO同样的问题, 破坏有机层. 有鉴于此, 2006年, Kim等人[27]利用Box Cathode Sputtering(BCS)法制备IZO, 避免了等离子体溅射, 使用该方法制备的TEOLED在–6?V的偏压下, 漏电流非常小, 只有1×10–5?mA/cm2, 但是为了得到更好的导电性能, 在实验中需要引入氧气,给下方的有机层带了新的破坏.

2008年Meyer等人[28]采用AZO同时作为阴极和阳极, 最上层的AZO采用PLD方式成膜, 在实验中, 他们将激光的功率调整至AZO的消融阈值, 尽可能降低粒子动能, 减少对有机层的破坏, 得到透光率超过73%的穿透式OLED器件, 其从下至上结构依次为玻璃基板/AZO/BPhen:Cs2CO3/TPBi/TPBi:Ir(ppy)3/TCTA/WO3/AZO. 该器件在发光亮度为100?cd/m2时电流效率为44?cd/A, 功率效率为27lm/W, 在80nm的WO3保护层下, 器件的漏电流很低, 只有3×10–5mA/cm2.

除了热蒸镀金属、有机物, 溶液法制备的薄膜也可以用来作保护层. Sung等人[29]报道了TiOx(30?nm)作为AZO与发光层之间的能级匹配层, 降低了电子注入的势垒, 同时溶液法制备的氧化钛层也有效地降低了溅射AZO对发光层造成的破坏. 据报道, 在TiOx层的辅助下, 溅射AZO电极的功函数由4.8eV降低至4.5eV.

2003年, Han等人[30]使用LiF/Al/ASO(Al掺杂的 SiO)作为顶发射器件的阴极, SiO和Al可以共蒸, 因此避免了溅射. 同时, 这种结构也可以作为溅射ITO的保护层. 结构为基底/Al/ITO/TPD(60nm)/Alq3(40nm)/LiF(0.5?nm)/Al(3nm)/SiO:Al(30?nm)的顶发射器件, 在20?V的电压下, 亮度可以达到1600?cd/m2. 他们还研究了电极导电性和透过率随Al含量的变化, 发现当Al的含量增加时, 电极的透过率大大下降, 而导电性会急剧增加, 接近Al的电导率, 在扫描电子显微镜(SEM)下可以看到, Al含量增加到54%时, 薄膜中开始出现许多孤立的聚集成岛的Al, 尺寸约7nm. 再进一步使用透射电子显微镜(TEM)分析发现, 84%的Al含量时, 薄膜呈现Al的fcc晶格结构, 晶粒尺寸为15nm, 而SiO为非晶态, 随着fcc晶格的出现, 薄膜中非局域的电子态密度增加, 因此导电性增大.

Lee等人[31]将掺杂Zn的In2O3 (IZO)作为倒置器件的透明阳极, HATCN(1,4,5,8,9,11-hexaaza triphenylene hexacarbonitrile)50?nm作为空穴注入层, 整个器件在可见光范围内平均透光率达81%. 从实验结果来看, HATCN作为有机材料也能对下面的活性层提供保护, 同时载流子的注入能力得到了改善, 器件的最大电流效率达到67cd/A.

通过高浓度的重掺杂, 金属氧化物可以同时获得高导电性与高透光性, 作为顶发射透明电极是一种不错的选择, 但是制备的工艺往往需要引入一定的热效应(热退火、高能粒子), 这就使TEOLED器件的制备遇到困难.

2 超薄复合金属电极

阴极材料一般来说是金属, 如果需要阴极透光, 最直接的方法是将阴极做薄, 但是太薄的金属有很多问题. 当金属中电子的平均自由程变得可以和膜厚度比拟时, 电子在表面附近运动时存在大量额外的散射,这就引起了电阻率的剧增[32]; 同时, 太薄的金属膜应力严重, 容易破裂而断路; 另外阴极金属一般功函数较低, 容易被氧化, 导致器件的寿命降低. 故往往改为双层金属或者金属合金. 双层金属电极的优点是可以用不活泼的金属保护活泼的金属, 两层金属都可以用蒸镀方法成膜.

双金属电极在导电性与透光性的平衡上很难保证, 一般说来, 方阻在20 Ω/sq时, 透光性只能达到70%左右, 而进一步减小金属膜厚度, 将引起电导率急剧变差. 因此使用金属材料做阴极, 只能是半透明电极,从而影响出光效率. 而且, OLED中形成不透明阳极/有机层/半透明阴极的微型谐振腔[33], 形成一系列共振模式, 也会影响到器件出光.

2001年, Hung等人[34]第一次设计出了一种多层金属的阴极结构, 超薄的LiF/Al双层作为Ag电极的电子注入层, 高导电Ag可以减少方阻, 另外采用折射率匹配层增加出光. 器件的结构是ITO/NPB(75?nm)/Alq3 (75nm)/LiF(0.3nm)/Al(0.6nm)/Ag(20nm)/Alq3 (52nm), 电流效率是2.75cd/A, 大约是底发射器件的90%. Alq3(52nm)作为折射率匹配层提高器件的耦合出光率. Riel等人[35]也报道过ZnSe作为折射率匹配层, 采用同样的器件发光效率提升1.7倍.

Ca、Mg、Ag、Al的功函数较低, 比较适合电子的注入. 2004年, Pode等人[36]研究了几种双层金属透明电极, 包括Ca(10nm)/Al(10nm), Ca(10nm)/Ag(10nm), Mg(10nm)/Ag(10nm), 并用Ag(10nm)和LiF(0.5nm)/Al(10nm)作为参照. Al的反射系数很高, 不利于透光, Ca/Al电极的透光性最差, 而Ca/Ag器件的透过率比其他几种器件都要高, 并且启亮电压只有2.75V. Ca/Ag电极的透过率在整个可见光范围内的透过率也基本都在70%以上, 其他电极透过率在可见光范围内波动很大.

许多稀土金属(RE)功函数很低, 大都在3.0eV左右, Yb甚至可以达到2.6eV, 比碱金属Li还要低. 根据界面能级匹配的规律不难推断, 稀土金属与有机层界面处可以形成良好的欧姆接触, 电子注入性能优异,此外, 稀土金属熔点低, 容易蒸镀. 研究人员对稀土金属薄膜作为透明阴极也展开了一系列研究. 2002年, Lai等人[37]用Yb和Ag混蒸得到透明电极(Yb和Ag的比例是2.5:1), 与Ag, LiF/Al, Mg/Ag电极相比,在相同的驱动电压下, 使用Yb/Ag电极的器件性能最好, 电流密度和亮度都要高于对比器件. 这可以用功函数来解释, Yb的功函只有2.6eV, Li为2.9eV, Mg:Ag 3.7eV, Ag 4.2eV, 因此Yb的电子注入功能更好一些. 2006年, Ran等人[38]进一步研究了稀土金属/Au电极, 稀土金属包括Gd, Sm, Yb, Dy, Er, Ce, Tb. 作者选用了Sm和Yb做进一步的研究, 因为这两种元素都在高透射率的区域, 并且熔点是最低的, 做成顶发射器件的结构为p–Si/NPB(60nm)/Alq3(60nm)/RE(4nm)/Au(15?nm), 以RE作为电极的器件的出光率约为13%(ITO为20%~26%), 远远大于Al/Au电极. Ma等人[39]进一步研究了透明电极的结构组成的影响, 器件结构是ITO/NPB(60nm)/Alq3(60nm)/cathode, 阴极分别为Yb(4nm)/Au(15nm), Yb:Au(19nm), Yb:Ag(19nm), 共蒸的速率比是2.5:1. 几种双金属电极的透过率列于表2, 其中530nm为Alq3的发光波长附近, 10nm的Ag薄膜作为参照.

从表中可以看出, 共蒸电极的透过率要明显高于两种材料分开蒸镀, 这是因为在共蒸的电极中, 没有反射界面. 在Alq3的发光波长范围内, Yb:Au (19nm), Yb:Ag(19nm)的透过率接近80%, Yb(4nm)/Au(15nm)的透过率为62%. 虽然共蒸能提高器件的透射率, 但是最后的亮度还是分开蒸镀的器件好很多, 这是因为首先Yb要比共蒸电极的功函要低, 能提高电子注入效率.

尽管双金属层透明电极的透光性略显不足(约70%), 但综合考虑到启亮电压(电子注入能力)和成膜工艺简单易行, 目前商业生产中大多采用这种阴极.

3 电介质/金属/电介质(DMD)复合电极

DMD多层膜结构在20世纪70年代作为滤波器和热镜而得到广泛的研究, 近年来研究人员发现该结构也是获得可见光波段透明导电薄膜的一个有效途径. 两层电介质与极薄的金属层(5~20nm)之间可以视为并联式结构[40](DMD结构的电学模型和光学模型简图如图2所示), 因而使电极拥有极低的电阻率RS;同时高折射率的电介质层可以利用干涉效应有效地导出更多的光子. 此外, DMD具有一定的延展性, 可作为柔性OLED的电极材料.

1998年, Bender等人[41]最先提出采用ITO-metal-ITO的多层膜结构作为透明电极的可能, 当时他们采用CuAg合金的形式作为金属层, 得到5.7 Ω/sq, 83%的透明薄膜. 几种已经用于OLED器件制备的DMD电极列于表3.

ITO的制备需要溅射, 这在顶发射器件中应尽量避免. 因此, 研究人员将目光集中在了一些可热蒸镀制备的电介质材料(如MoO3、WO3和ZnS)上.

2009年, Yun等人[49]研究了Glass/Al(30nm)/pentacene(20nm)/Alq3(30nm)/NPB (50nm)/WO3(5nm)/Ag(15nm)/ZnS(40nm)倒置结构的器件, 其中WO3层可同时视为空穴注入层(减少接触电阻), 该器件启亮电压4.7V, 最大电流效率为9.5cd/A. 2010年Cho等人[50]详细讨论了OLED器件中WO3/Ag/ZnS隔层膜厚度的作用, WO3越薄、ZnS越厚会使器件的电流效率有所增加, 但由于WO3折射率很大(2.3), 过薄的WO3会使出光角度受限.

MoO3是一种低熔点氧化物(795℃), 可以蒸镀成膜. 2011年, Xie等人[47]利用MoO3(40?nm)/Ag(17nm)/MoO3(40nm)结构电极制作顶发射白光OLED(Al(100nm)/MoO3(1.5nm)/m-MTDATA(30nm)/NPB(10nm)/DPVBi(15nm)/CBP(3nm)/CBP:(F-BT)2Ir(acac)(7nm)/Bphen(30?nm)/LiF(1nm)/Al(1nm)/Ag(1nm)/MoO3(40 nm)/Ag(17nm)/MoO3(40nm)(其中, m-MTDATA为4,4′,4″-tris(3-methylphenyl–phenylamino)-tripheny-lamine, DPVBi为N,N′-bis-(1-naphthyl)-N,N′-diphenyl-1,1-biphenyl-4,4′-diamine/4,4′-bis(2,20-diphenylvinyl)-1,1′-biphenyl, CBP为4,4-N,N-dicarbazole-biphenyl, (F–BT)2Ir(acac)为bis(2-(2-fluorphenyl)-1,3-benzothiozolato-N,C2′)iridium(acetylacetonate), 所得器件的显色指数(CRI)在相关色温TC=3736?K时为84, 优于底发射器件. 通过优化Ag层厚度, 电极在可见光范围的平均透光率在84%以上,这与传统的铟锡氧化物(ITO)相似, 由于采用热蒸镀的方法制备, 避免了热退火可能对有机层造成的破坏. 但是从器件的电流电压曲线上来看, 电极接触电阻仍然较大, 电荷注入不够充分.

2015年, Banzai等人[51]制备了与上面类似的结构, MoO3(20 nm)/Ag(x nm)/MoO3(20 nm), 相较于Xie等人的工作, Banzai等人将氧化物厚度减小到20?nm, 使得电极的接触电阻大大降低, 提高了载流子的注入性能.在Ag的厚度增加到10?nm时方阻极大降低为5.8 Ω/sq, 这主要是因为Ag层由岛状形成了连续的薄膜. 该电极材料表现出优于金属Ag薄膜的透光性, 在550?nm处透光率超过了70%. 虽然透光性不如ITO, 可是由于DMD与有机层间势垒高度较低, 器件的发光亮度依然可以媲美传统器件.

金属层与有机层的接触是实现载流子高效注入的关键. Kim等人[48]利用表面改性使Ag层更加平整以提高透光率, 具体的电极结构为电子注入层(EIL)(1nm)/Ag(12nm)/WO3(40nm), EIL层使用了Cs2CO3、Rb2CO3、Rb2CrO4、CaCrO4、LiCoO2、LiMn2O4、Li2CO3、LiF作对比, 实验数据表明在使用LiCoO2、LiMn2O4作为EIL层时电极透光率在550?nm处分别为90.2%、90.9%, 同时电极的方阻也很低为5.4 Ω/sq. 薄薄的EIL层原子与金属Ag层之间发生了氧化还原反应, Ag原子被氧化使得Ag层变得更加平整, 进而减少了光的散射, 同时也提高了电子的传输性能.

总结来说, 当使用DMD结构作顶发射OLED透明电极时, 靠近有机层一侧的材料需使用极薄(<10nm)的WO3等材料, 这些材料具有类似注入层的功能; 而为了获得良好的导电性, 中间的金属层厚度至少要保证能够形成连续的薄膜(>10nm); 外层的介质层需选用折射率高的材料(折射率匹配层作用), 便于导出更多的光子, 提升外量子效率.

4 纳米材料电极

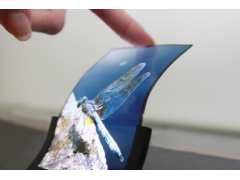

近些年来, 纳米材料的发展为透明导电材料打开了又一扇门. 通常说来, 纳米材料电极通过印刷或溶液加工等不同的制作工艺, 在结构上呈现出规则的网格或不规则的网状[52,53]. 相较ITO电极, 金属纳米线、碳纳米管、石墨烯材料还兼具可挠性能, 可以用来作柔性OLED的电极材料. 柔性电子学和可挠性显示技术的概念早在有机发光二极管发现之前就已经被提出, 可是合适的基板材料以及电极材料一直没有被发现.

4.1 金属纳米线

金属纳米线透明电极并不是完整的膜层, 一般来说它是由随机分布的金属纳米线相互搭接而成的导电平面网络. 金属纳米线透明电极的性能取决于纳米线的几何结构(长径比、比表面积、直径等)、线间接触和线的分布情况.

其中最引人注目的当属网格结构的银纳米线AgNW. 随机网状结构的AgNW表现出的优异电学和光学特性: 低于20 Ω/sq的方阻, 超过85%的可见光透过率; 同时成膜方式上广泛采用溶液法, 相较于传统的真空蒸镀具有节约成本、可大面积生产的优势, 因此被认为具有替代ITO的潜力. 表4列出了目前几种常见纳米线薄膜的光电性能. 由于需要采用溶液的加工方法, 容易破坏下面的有机层, 这是金属纳米线用于顶发射OLED器件今后必须解决的课题.

直接将AgNW旋涂于基板上会产生不理想的表面起伏, 制作的器件因此产生大量的短路电流, 造成性能的下降. 近年来, 大量的研究致力于降低表面粗糙度[54~58], 开发出了加热、加压和引入介质3种方式.

Wei等人[59]将旋涂的AgNW/PEDOT:PSS(Poly(3,4-ethylenedioxythiophene)-poly(styrenesulfonate))双层薄膜使用热压的方式处理, AgNW在热效应与应力的作用下发生了融和、链接, 因此RMS粗糙度下降了40%, 大大减少短路电流的产生. 该电极材料在波长550?nm处透过率为83%, 方阻12 Ω/sq.

尽管AgNW拥有作为可挠性、透明电极的突出性能, 其过高的成本仍不可忽视, 因此铜纳米线(CuNW)等材料也被开发了出来[53,60~62].

4.2 碳纳米管(CNT)

碳纳米管材料具有独特的物理化学性质, 近年来发展迅速, 在实验室研究中已经取得了不错的进展, 被广泛地应用于太阳能电池、触摸屏板、LCD、OLED的元器件结构当中. 有可能取代透明导电金属氧化物在光电子器件应用中的地位.

Yu等人[65]用单壁的碳纳米管(SWNT)同时作为器件的阳极和阴极, 启亮电压仅为3.8V, 并且电极可弯曲, 在弯曲的状态仍然有很好的性能. 器件的结构为PET/SWNT/emissive polymer/SWNT/PET(PET为polyethylene terephthalate), SWNT电极的方阻为500 Ω/sq, 在400~1100nm的波长范围内的平均透过率为85%. 两层电极的平均透过率大约为73%, 而整个蓝光器件的透过率也有70%. 制成蓝光器件在10V的时候亮度达到1400cd/m2, 最大效率为2.2cd/A, 当器件弯曲时, 最大亮度为1260?cd/m2, 最大效率为1.9?cd/A.

同年, Chien等人[66]采用传统的LiF/Al结构作为底部的阴极, 借助PDMS将旋涂的CNT转移至PEDOT:PSS上, 作为顶发射OLED阳极, 整个器件从下到上依次为Al/LiF/PVK:PBD:Ir(ppy)3/PEDOT-PSS/CNT, 其中PVK为poly(9-vinylcarbazole), PBD为2-(4-biphenylyl)-5-(4-tert-butylphenyl)-1,3,4-oxadiazole, 发光亮度的最大值为3588?cd/m2, 电流效率为1.24cd/A. 旋涂法制备CNT薄膜的难点在于很难得到满足透光率和导电性要求的薄膜, 实验数据显示当透光率超过80%时, 方阻大于300 Ω/sq.

CNT膜层中存在随机分布的纳米线搭接而成的无序结构, 可以利用这种无序结构对光的散射来获得角分布均一的发光. Freitag等人[67]发现, 用CNT作为顶电极的OLED器件可展现出Lambertian型的白光. 该工作中所使用的CNT层透光率达到了75%, 同时沉积在玻璃基板上的CNT薄层对可见光的反射率很低(<5%, 无法准确获得). 唯一不足的是方阻较大, 约1500 Ω/sq, 制成的白光OLED器件结构为Al/MeO-TPD:F6-TCNNQ/NPB/NPB:Ir(MDQ)(acac)=/TCTA:Ir(ppy)3/TCTA:MADN:TPBe/NET5/NET5:NDN1/CNT, 其中MeO-TPD为(N,N, N′,N′-Tetrakis(4-methoxyphenyl)-benzidine, F6-TCNNQ为m2,2-(perfluoronaphthalene-2,6-diylidene, Ir(MDQ)(acac)为Iridium(III)bis(2-methyldibenzo-[f,h]chinoxalin) (acetylacetonat), MADN为2-Methyl-9,10-bis(naphthalen-2-yl)anthracene, TPBe为2,5,8,11-Tetra-tert-butylperylene, 亮度(474cd/m2)和功率效率(0.2lm/W)都比较低. 较低的反光率和Lambertian型出光是由于CNT对活性层中射出来光子有很强的散射作用, 向顶发射白光OLED的视角分布问题提供了一种可行的解决思路.

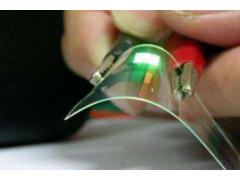

4.3 石墨烯

石墨烯是一种由sp3杂化的碳原子形成的六边形二维平面网络结构, 综合性能优异: 极高的可见光透过率, 良好的导电性, 高的品质因子, 合适的功函数, 良好的机械稳定性及热稳定性、化学稳定性.

单层石墨烯的透过率为97.7%[68], 可见光范围内的吸收率为2.3%. 石墨烯的反射率很低, 单层石墨烯在可见光范围的反射率小于0.1%, 10层时的反射率约2%. 多层石墨烯光学上可等效于非接触的单层石墨烯的叠加, 透过率及吸收率与层数呈线性关系, 4层的CVD石墨烯仍具有约90%的透过率, 高于商业化的ITO、FTO 和AZO的透过率.

石墨烯的载流子迁移率非常高(>20000 cm2/Vs), 即使载流子浓度相对ITO较低(~2′1011cm–2), 依然保有很高的导电性; 单原子层的超薄厚度和较低的载流子密度增加了材料的透光性能(约98%). 同时石墨烯还兼具优异的力学性能: 拉伸强度130?GPa, 杨氏模量1 TPa, 在柔性器件的应用上, 相较于传统的TCO薄膜更有优势.

综上所述, 石墨烯是一种理想的透明导电材料, 近年来应用于有机太阳能电池和OLED器件的工作相继被报道[69~71]. 最初石墨烯的制备方法主要为机械剥离法和外延生长法, 但这两种方法都不适合于大面积低成本制备器件. Wu等人[72]用旋涂法制备石墨烯薄膜, 然后用其代替ITO作阳极制备OLED器件,其性能已接近ITO作阳极的对比器件. 但是, 为了减小石墨烯的方阻, 需要在旋涂之后1100℃的温度下退火, 大部分有机层的玻璃化转变温度都较低, 而透明阴极需要制作在有机层上, 退火会破坏有机层, 因此石墨烯现在只能用于透明阳极. 如果能改善石墨烯的制作方法, 那么石墨烯也将是透明阴极很好的选择.

5 总结

透明导电材料在信息和能源技术领域扮演着十分重要的角色, 过去的几十年来为了实现OLED的优势, 如透明性、柔性等, 研究人员对各类透明电极进行了优化.

目前来看, 应用于顶发射OLED的透明电极大体可分为4类, 一类是透明导电氧化物电极, 包括目前最常见的用于底发射透明电极ITO, 透明导电氧化物薄膜在可见光范围内有很高的透过率, 可以满足透明电极的需要,但是透明导电氧化物的功函相对较高, 电子注入能力差, 因此用透明导电氧化物作为透明阴极, 器件的启亮电压和工作电压都较高. 还有就是成膜工艺上, 由于其高熔点, 一般说来采用对有机层破坏较小的真空蒸镀很难获得透明导电氧化物薄膜.

另一类透明电极是薄层Ca、Mg、Sm等低功函再加上高功函数保护的复合金属, 相对于其他各类透明电极,这类材料与有机层间接触电阻很小, 适合得到低启亮电压的器件. 但是金属对可见光有很强的吸收, 即使很薄其透过率也比较低, 并且低功函的金属容易被氧化, 需要用Ag、Au来保护, 电极的透光率很难达到较高(80%)的水平. 同时, 金属膜较高的反射率会增强OLED器件中的微腔效应, 使出光的颜色和强度随视角改变而产生严重的漂移.

第三类是DMD结构的透明电极, 一般选导电性高且反射率较低的Ag作为中间层, DMD结构可以同时满足导电性与透光性, 同时还兼具柔性, 适用于柔性基底, 最大的优势在于不需要借助高温, 但Ag等金属原子在工作过程中容易结块, 导致薄膜的连续性被破坏, 有可能影响到器件的长期使用. 目前看来, 如果控制好DMD与活性层间的接触电阻, 它将会是未来顶发射透明电极最好的选择.

最后一类是纳米材料电极, 为了获得足够的导电性, 纳米线电极在成膜之后需要进行加热、加压等后处理,这就给有机层带来破坏. 目前多采用层压法等转移的方法将制备好的纳米材料薄膜转移至有机层上方, 这样受限与材料间较差的黏附力, 有机层与电极间很难形成充分的接触, 给电荷的注入带来不利的影响, 因此寻找合适的转移方法至关重要.

总体来说, 作为顶发射OLED的透明电极的材料, 需要从透光性、导电性和接触电阻3个方面考虑, 目前常见的4类电极性能列于表5.

近年来, 导电聚合物薄膜作底发射OLED透明阳极的研究相继发表[73~75], 量子效率也已经可以和ITO器件相媲美, 但聚合物薄膜基于溶液法的成膜工艺会在顶发射器件中引入溶剂分子, 严重影响器件的使用寿命,更加适合的工艺还有待开发。