机器人柔性激光切割可以提供高柔性解决方案,而且成本相对进口五轴机床低很多。随着激光技术的发展和机器人精密轨迹控制技术的完善,机器人柔性激光切割在汽车行业的应用正变得日益普遍。

机器人柔性激光切割的方式多种多样,既可以做成单机器人切割平台,又可以组合成柔性加工生产线。涉及的工件主要是两种不同类型的零部件:一种是金属件通过挤压或者拉延形成的3D车体结构件和覆盖件,包括热成型件等;另外一种是管状金属结构件,包括排气管、交叉梁等。覆盖件传统的生产方式是通过开模具冲压,然后再进行冲孔模和切边模等工序;热成型件和管件通过昂贵的五轴激光切割机床来完成。正因为高昂的设备成本,所以只有某些合资品牌的汽车厂商才有能力采购进口五轴机床。

新形势下,汽车使用者的需求正变得多样化和个性化,越来越多新车型涌现。大部分车出现逐步批量缩小的态势,因为部分汽车厂商无法预测和保证将来某一车型的销量和稳定的产量,所以开始尝试低成本的机器人激光柔性切割设备或生产线。这种趋势从汽车备件市场开始,不断地向工程机械、客车、农用车、电动车等领域拓展和普及。

适用于汽车行业的激光切割机器人

汽车行业使用了很多工业机器人,但在激光切割领域的应用却很少,问题存在于三个层面。一是汽车行业机器人应用主要集中在精度要求低的点焊、弧焊、喷涂、搬运等,但激光切割往往要求很高的位置精度,且对小圆等小轨迹精度有很高的要求,比如直径在5mm以内的小圆孔的切割,普通的机器人望尘莫及,切10mm的小圆也会出现椭圆等形状;另一方面取决于机器人的效率,一般机器人各个轴关节运动控制速度比较慢,同时机器人手臂重量过大不适合高速运动;第三方面是机器人的刚性,刚性差的机器人抖动厉害,机器人循迹性差,而且机器人变形厉害,无法准确达到工件数模中需要切割的精确位置。因此,传统汽车行业流行的机器人在激光切割方面被客户质疑也是可以理解的。

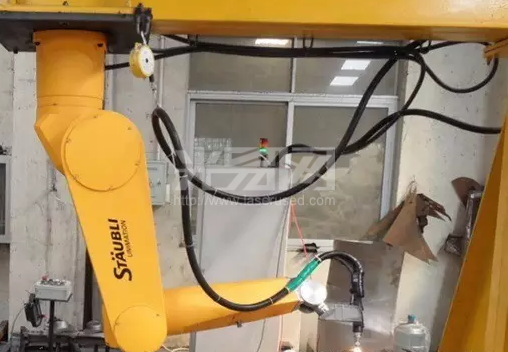

有着百年精密机械和高速运动控制经验的史陶比尔公司,设计领域最宽的就是汽车行业,针对汽车行业需求,史陶比尔在激光方面推行RX160L倒装方式龙门结构机器人柔性切割系统解决方案,该系统从以下几个方面有了突破:

1、大尺寸机器人宽幅面。采用RX160L机器人,2.05m的球型工作区域,切割台面宽度可以达到3m,超过昂贵的五轴机床的工作台宽度,一般汽车零部件尺寸都在RX160L倒装机器人工作区域内,有些大工件也可以通过移动平台来实现。

2、手臂重量轻,刚性好。史陶比尔采用整体铸造管状结构保持刚性;材料选用变形较小但重量轻的航空铸铝。RX160L机器人手臂重量只有250kg,而欧系相同手臂的机器人要超过400kg,非常不适合机器人柔性激光切割的需求。

3、机器人的机械精度差异。机器人机械精度除了刚性差异外,最重要的差异在于机械传动的误差,而机械传动的误差主要体现在减速器上。一般机器人的减速系统都很庞大,而且都是采用普通减速器结构,齿轮间隙大,无法满足机器人柔性激光切割在汽车行业的需求。而史陶比尔采用的独特专利减速系统JCS,公司将一百多年在精密机械上的经验技术成功应用于机器人上。这就是为什么史陶比尔比尔可以在小孔切割上得到客户认可的原因。

将五轴机床技术成功移植到机器人

离线编程技术和自动生成工装夹具是机床行业得到推广的关键技术之一,这些技术在机器人领域的开发和成功应用,使得机器人柔性激光切割解决方案和汽车行业应用无缝链接。

传统的机器人编程方式是在线示教编程,费时费力,特别是汽车覆盖件或者管件,需要切割的都是复杂空间曲线,示教无法达到设计要求。机器人激光切割离线编程软件的应用使得编程时间大大缩短,而且不影响在线加工。

史陶比尔采用ROBOTMASTER软件进行STAUBLI RX160L机器人离线编程。ROBOTMASTER机器人离线软件可以虚拟真实的切割环境,包括机器人、激光切割工具头、工件及夹具。软件可以快速设置和优化最佳机器人切割姿态,如果系统出现干涉或者超出范围,软件会智能提示。机器人离线编程可以完全脱离实际机器人,生产和编程互不耽误,最大程度提高生产效率。

通过离线软件还可以自动生动精密的工装夹具。英国PEPS离线软件是专门为全世界最精密的机器人STAUBLI定制开发的机器人激光切割离线编程软件。它能够提供自动生成工装夹具程序,用户可以根据工件三维数模来选择工装夹具并可进行微调。设计好合适的夹具后系统自动把夹具所需的板材合理布置在一个平板上,通过机器人可以直接切割出夹具所需要的板件,最后拼装出合适的工装夹具。

切割效率由方案及经验决定

很多集成商选用不适合激光切割的普通机器人,效率低下且效果差,影响了汽车行业用户对这个领域的认知,否定了机器人方案。史陶比尔则认为,优秀的集成商会选用高精度的机器人并将其整合到精密的系统结构中,根据不同的用户产品由基本型演化成不同的机器人柔性切割方案,可以采用单机、双机或多机和平台数量之间进行组合。

集成商集成能力高低决定最终切割效果和效率。德国JENOPTIK是史陶比尔的激光应用集成商,采用史陶比尔定制开发的TX90激光切割专用机器人、定制轻型切割头和独有的BIM(Beam-In-Motion)技术。该设备的小孔定位精度能达到± 50μm,直线速度>12m/min。 如果产品产量比较高,JENOPTIK公司可以提供双机器设备或者多机器人解决方案。

本地一些技术实力较强的激光切割系统集成商也在不断提高对机器人激光切割认识并不断提高集成能力。深圳大族激光在汽车行业应用的机器人激光切割解决方案中就选用了史陶比尔的机器人产品,这个系统包含两个移动工作平台,机器人在两个平台上的工件间切换,非工作的移动平台推出来进行上料。这套系统的客户是一个客车制造厂,车厂设备负责人对此非常满意,不仅切割效果好,而且效率高,双工位平台不会浪费上料的时间,目前这个客户已经购买近十台史陶比尔机器人设备。而且他们计划重新设计一条冲压线,用机器人柔性生产线来取代一条模具冲压线,包括过程中的物料转移也是通过机器人来完成,这条线的机器人用量可能会高达几十台。使用机器人不仅节省了成本,而且提高自动化水平,整个过程不需要人工干预。

国内的各种车厂要初步接受机器人柔性激光切割方式还需要一定的时间,集成商需要进一步提高机器人集成能力,提高系统精度和速度,特别是系统的安全、稳定性,让汽车行业用户逐步开始批量采用机器人柔性激光切割解决方案。